碳酸鋰,是一種無(wú)機(jī)化合物,化學(xué)式Li2CO3,分子量73.89,無(wú)色單斜系晶體,微溶于水、稀酸,不溶于乙醇、丙酮。熱穩(wěn)定性低于周期表中同族其元素的碳酸鹽,空氣中不潮解,可用硫酸鋰或氧化鋰溶液加入碳酸鈉而得。其水溶液中通入二氧化碳可轉(zhuǎn)化為酸式鹽,煮沸發(fā)生水解。

碳酸鋰可用于鋰化合物及搪瓷、玻璃制造,是制取鋰化合物和金屬鋰的原料,可作鋁冶煉的電解浴添加劑。在玻璃、陶瓷、醫(yī)藥和食品等工業(yè)中應(yīng)用廣泛,亦可用于合成橡膠、染料、半導(dǎo)體、軍事國(guó)防工業(yè)、電視機(jī)、原子能、醫(yī)藥、催化劑等方面。用于制取聲學(xué)級(jí)單晶,光學(xué)級(jí)單晶。

電池級(jí)碳酸鋰主要用于制備鈷酸鋰、錳酸鋰、三元材料及磷酸鐵鋰等鋰離子電池正極材料。

高純級(jí)碳酸鋰主要應(yīng)用于制備高端鋰離子電池正極材料及電池級(jí)氟化鋰的制備;在光電信息方面,高純級(jí)碳酸鋰用于制備鉭酸鋰和鈮酸鋰;同時(shí)高純級(jí)碳酸鋰還應(yīng)用于光學(xué)特種玻璃、磁性材料行業(yè)及超級(jí)電容器、醫(yī)藥行業(yè)等。

一、碳酸鋰的主要生產(chǎn)工藝設(shè)備

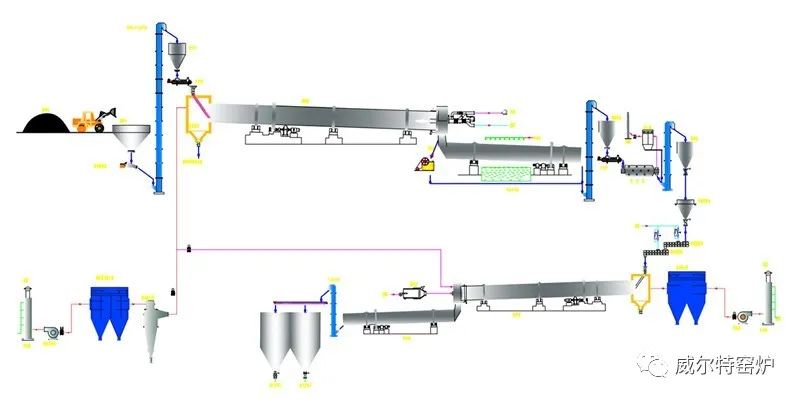

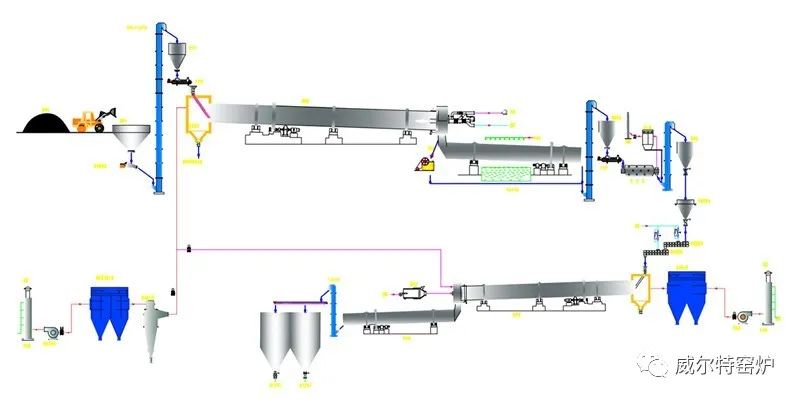

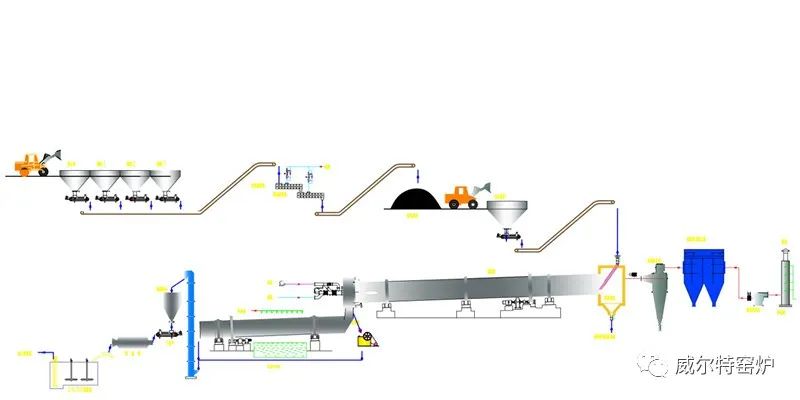

主要設(shè)備配置:酸化攪拌機(jī)、焙燒窯、單筒冷卻機(jī)、酸化窯、酸化窯配套冷卻窯、原料磨機(jī)、袋式收塵器、風(fēng)機(jī)等

產(chǎn)能:1000-20000噸/年

回轉(zhuǎn)窯直徑:1.5-4.5m

焙燒溫度:~1250℃

酸化溫度:~350℃

熱源:天燃?xì)狻⒏郀t煤氣、煤

以鋰云母、鋰輝石等原料進(jìn)行鋰礦焙燒、酸化生產(chǎn)。

技術(shù)參數(shù):鋰輝石為原料(不產(chǎn)其它)

|

產(chǎn)品 |

年產(chǎn)量(t/a) |

鋰輝石(t/h) |

主機(jī)設(shè)備型號(hào) |

|

轉(zhuǎn)化工序 |

酸化工序 |

球磨機(jī) |

|

碳酸鋰LiCO3 |

5000 |

5-6 |

焙燒窯:φ2.8×50m;冷卻機(jī): φ2.6×40m |

酸化窯:φ2.8×50m;冷卻機(jī): φ2.4×35m |

φ1.83×6.4m |

|

碳酸鋰LiCO3 |

10000 |

10-12 |

焙燒窯:φ3.5×60m;冷卻機(jī): φ2.4×40m |

酸化窯:φ3.5×50m;冷卻機(jī): φ2.4×40m |

φ2.4×8m |

國(guó)內(nèi)標(biāo)準(zhǔn)1萬(wàn)噸碳酸鋰生產(chǎn)線(伴生其他產(chǎn)品)配置清單

|

產(chǎn)品 |

年產(chǎn)量(t/a) |

鋰輝石(t/h) |

主機(jī)設(shè)備型號(hào) |

|

轉(zhuǎn)化回轉(zhuǎn)窯 |

酸化回轉(zhuǎn)窯 |

球磨機(jī) |

|

電池級(jí)碳酸鋰LiCO3 |

10000 |

23-35 |

回轉(zhuǎn)窯:φ4.2×90m; 冷卻機(jī): φ2.8×45m |

酸化窯:φ4.3×58m; 冷卻機(jī): φ2.8×45m |

φ3.2×13m |

|

工業(yè)級(jí)碳酸鋰LiCO3 |

11800 |

|

無(wú)水氫氧化鋰Li(OH)(Li(OH)>=56.5%) |

10000 |

|

無(wú)水硫酸鈉(Li2O 0.1%) |

48550 |

|

浸出渣殘?jiān)↙i2O 0.3%) |

210000 |

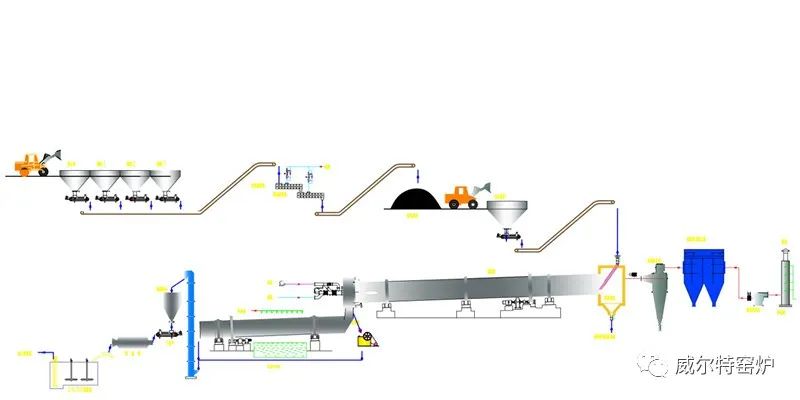

技術(shù)參數(shù):鋰云母為原料

|

產(chǎn)品 |

年產(chǎn)量(t/a) |

混合料量(鋰云母60%左右)(t/h) |

主機(jī)設(shè)備型號(hào) |

|

|

|

|

回轉(zhuǎn)窯 |

冷卻機(jī) |

球磨機(jī) |

|

碳酸鋰LiCO3 |

2000 |

10-13 |

φ3..0×56m |

φ2.8×25m |

φ1.83×6.4m |

|

碳酸鋰LiCO3 |

3000 |

15-18 |

Φ3.5×60m |

Φ2.5×23m |

φ1.83×6.4m |

|

碳酸鋰LiCO3 |

4000 |

20-23 |

φ4×65m |

φ3.2×28m |

φ1.83×6.4m |

|

碳酸LiCO3 |

5000 |

25-30 |

φ4.2×72m |

φ3×45m |

φ3.2×13m |

二、碳酸鋰生產(chǎn)工藝流程

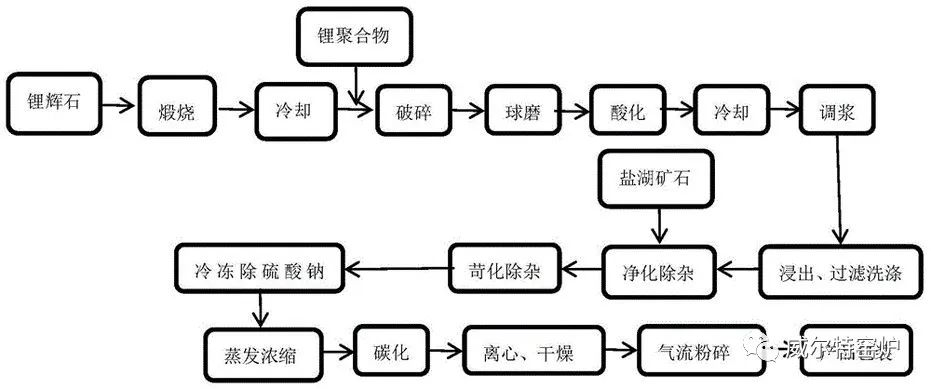

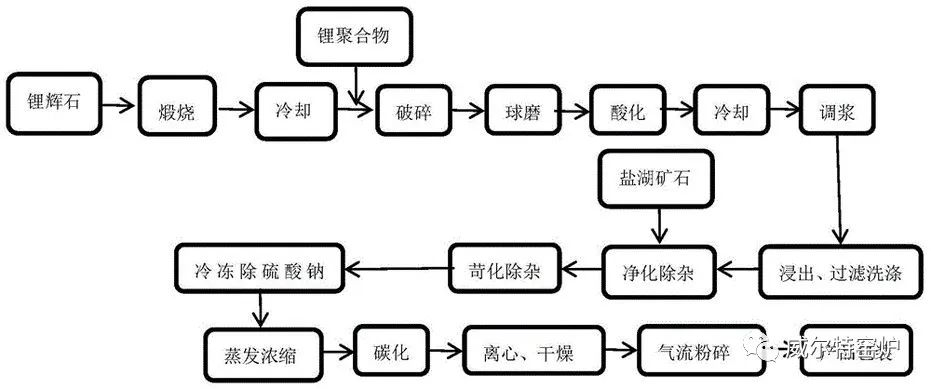

碳酸鋰生產(chǎn)工藝流程是將鋰精礦進(jìn)行

轉(zhuǎn)型焙燒、酸化焙燒、浸取、凈化處理、濃縮處理、沉鋰處理、清洗、干燥處理、粉碎、包裝加工而成。具有產(chǎn)品質(zhì)量穩(wěn)定,生產(chǎn)工藝簡(jiǎn)單,充分利用資源,成本低等特點(diǎn),適宜鋰離子電池原材料的生產(chǎn)應(yīng)用。

碳酸鋰生產(chǎn)工藝流程的基本原理是在于硫酸與鋰輝石在250~300℃下發(fā)生置換反應(yīng),生成硫酸鋰。這一反應(yīng)只能發(fā)生于結(jié)構(gòu)較為疏松的鋰輝石,先將選礦獲得的鋰輝石精礦,在回轉(zhuǎn)窯中高溫焙燒,冷卻后與足量的硫酸混合,送入250℃酸化回轉(zhuǎn)爐中進(jìn)行硫酸焙燒。冷卻后水浸,加石灰石控制PH值,得到含10%左右的粗鋰液,用石灰調(diào)PH至11,加碳酸鈉除鈣、鎂、鐵、鋁等雜質(zhì)。清液蒸發(fā)稱(chēng)含20左右的硫酸鋰凈化液,加入碳酸鈉沉淀成碳酸鋰。離心脫水,得到碳酸鋰產(chǎn)品,回收率在90%左右。

碳酸鋰生產(chǎn)工藝流程生產(chǎn)碳酸鋰收率較高,將鋰輝石與硫酸鹽混合燒結(jié)生產(chǎn),在一定溫度下混合燒結(jié),經(jīng)一系列物理、化學(xué)反應(yīng)后,所配入的硫酸鹽中的金屬元素,將礦石中鋰置換生成可溶性的硫酸鹽,主要雜質(zhì)則生成難溶于水的化合物,然后將燒結(jié)后的熟料浸出分離,鋰離子進(jìn)入溶液,經(jīng)凈化、濃縮、沉淀后得到碳酸鋰產(chǎn)品。

碳酸鋰生產(chǎn)工藝流程生產(chǎn)工業(yè)級(jí)碳酸鋰的方法有兩種:一是采用傳統(tǒng)的鋰礦石,如鋰輝石、鋰云母等生產(chǎn),二是采用含鋰鹵水,如鹽湖鹵水、地下鹵水等生產(chǎn)。產(chǎn)品中均含有一定量的水溶性雜質(zhì)和水不溶性雜質(zhì),不能滿足電池級(jí)微粉碳酸鋰質(zhì)量要求,需要精制處理。根據(jù)原料的性質(zhì)及雜質(zhì)的種類(lèi),可采用不同的精制方法除去雜質(zhì)。

(一)碳酸鋰生產(chǎn)工藝流程有如下幾種:

1、碳酸鋰生產(chǎn)工藝流程-硫酸法生產(chǎn)工藝流程介紹:

硫酸法生產(chǎn)碳酸鋰收率較高,并可處理Li2O3含量?jī)H1.0~1.5%的礦石。但是相當(dāng)數(shù)量的硫酸和純堿變成了價(jià)值較低的Na2SO4,應(yīng)盡可能降低硫酸的配量。此方法最大優(yōu)點(diǎn)是浸取燒結(jié)所得的溶液中含有110~150g/ L硫酸鋰,經(jīng)過(guò)浸取即可得到比較純凈的溶液。硫酸法也可用來(lái)處理鋰云母和磷鋁石。

2、碳酸鋰生產(chǎn)工藝流程--鋰輝石與硫酸鹽混合燒結(jié)法生產(chǎn)工藝流程介紹:

將鋰輝石精礦與K2SO4(或CaSO4或兩者混合物),在一定溫度下混合燒結(jié),經(jīng)一系列物理、化學(xué)反應(yīng)后,所配人的硫酸鹽中的金屬元素將礦石中鋰置換生成可溶性的硫酸鹽,主要雜質(zhì)則生成難溶于水的化合物,然后將燒結(jié)后的熟料浸出分離,鋰離子進(jìn)入溶液,經(jīng)凈化、濃縮、沉淀后得到碳酸鋰產(chǎn)品。在處理鋰輝石時(shí),先使α-型轉(zhuǎn)換成結(jié)構(gòu)較疏松、易反應(yīng)的β-型。這種相變實(shí)際上是結(jié)合在燒結(jié)過(guò)程中同時(shí)進(jìn)行的。鋰輝石與硫酸鹽混合燒結(jié)法優(yōu)點(diǎn)是:具有通用性,能分解所有的鋰礦石。缺點(diǎn)是:生產(chǎn)過(guò)程中,若使用K2SO4作為硫酸鹽,會(huì)消耗大量的鉀鹽,導(dǎo)致生產(chǎn)成本較高,產(chǎn)品也常被鉀污染。

鋰輝石工藝流程圖

鋰云母工藝流程圖

鋰云母工藝流程圖

3、碳酸鋰生產(chǎn)工藝流程--碳酸鈉加壓浸出法生產(chǎn)工藝流程介紹:

3、碳酸鋰生產(chǎn)工藝流程--碳酸鈉加壓浸出法生產(chǎn)工藝流程介紹:

碳酸鈉加壓浸出法工藝過(guò)程是:

(1)將鋰輝石加工制得的β-鋰輝石,粉碎研磨至平均粒度為0.074mm;

(2)按 Li2O量配比加入3.5~7倍碳酸鈉混勻(Na2CO3+LiOH=Li2CO3+2NaOH),在反應(yīng)器中于200℃加壓浸出,并通入 CO2 氣體,即生成可溶性 LiHCO3;

(3)過(guò)濾除去殘?jiān)ǚ惺訜嶂?5℃逐出CO2,經(jīng)沉淀、過(guò)濾、濾餅烘干,制備出碳酸鋰產(chǎn)品。

碳化法工藝制取碳酸鋰優(yōu)點(diǎn)是:生產(chǎn)工藝中中省掉了產(chǎn)品洗滌和析鈉工序,簡(jiǎn)化了操作,節(jié)約了能耗。因此,采用碳化法工藝優(yōu)于硫酸法。

4、碳酸鋰生產(chǎn)工藝流程--氯化焙燒法生產(chǎn)工藝流程介紹:

氯化焙燒法生產(chǎn)工藝流程主要是利用氯化劑使礦石中的鋰及其它有價(jià)金屬轉(zhuǎn)化為氯化物進(jìn)行提取的。氯化焙燒法生產(chǎn)工藝有兩種:一種是中溫氯化法。在低于堿金屬氯化物沸點(diǎn)的溫度下制得含氯化物的燒結(jié)塊,經(jīng)過(guò)溶出使之與雜質(zhì)分離;另一種是高溫氯化或氯化揮發(fā)焙燒。在高于其沸點(diǎn)的溫度下進(jìn)行焙燒,使氯化物成為氣態(tài)揮發(fā)出來(lái)與雜質(zhì)分離。這兩種方法都可用來(lái)處理各種含鋰礦石。氯化劑為鉀、鈉、銨和鈣的氯化物。氯化焙燒法優(yōu)點(diǎn)是:流程簡(jiǎn)單,不消耗貴重試劑。缺點(diǎn)是:LiCl的收集較難,爐氣腐蝕性強(qiáng)。

5、碳酸鋰生產(chǎn)工藝流程--石灰石焙燒法生產(chǎn)工藝流程介紹:

石灰石焙燒法生產(chǎn)工藝流程的主要優(yōu)點(diǎn)是實(shí)用性很普遍,因?yàn)樗m用于分解幾乎所有的鋰礦物。反應(yīng)過(guò)程不需要稀缺的試劑(分解時(shí)使用天然產(chǎn)物——石灰石);可以利用媒、石油或煤氣作燃料。缺點(diǎn)是浸出液中鋰含量低,蒸發(fā)能耗大,鋰的回收率較低,并且浸取以后得到的礦泥有凝聚性,給設(shè)備的維護(hù)帶來(lái)了困難。

碳酸鋰生產(chǎn)工藝流程以鋰輝石為原料生產(chǎn)碳酸鋰,工業(yè)上比較成熟的工藝是硫酸法生產(chǎn)工藝。此工藝的基本原理是在于硫酸與鋰輝石在250~300℃下發(fā)生置換反應(yīng),生成硫酸鋰。這一反應(yīng)只能發(fā)生于結(jié)構(gòu)較為疏松的鋰輝石,先將選礦獲得的鋰輝石精礦,在回轉(zhuǎn)窯中高溫焙燒,冷卻后與足量的硫酸混合,送入250℃酸化回轉(zhuǎn)爐中進(jìn)行硫酸焙燒。冷卻后水浸,加石灰石控制PH值,得到含10%左右的粗鋰液,用石灰調(diào)PH至11,加碳酸鈉除鈣、鎂、鐵、鋁等雜質(zhì)。清液蒸發(fā)稱(chēng)含20左右的硫酸鋰凈化液,加入碳酸鈉沉淀成碳酸鋰。離心脫水,得到碳酸鋰產(chǎn)品,回收率在90%左右。硫酸法生產(chǎn)碳酸鋰收率較高,將鋰輝石與硫酸鹽混合燒結(jié)生產(chǎn),在一定溫度下混合燒結(jié),經(jīng)一系列物理、化學(xué)反應(yīng)后,所配入的硫酸鹽中的金屬元素,將礦石中鋰置換生成可溶性的硫酸鹽,主要雜質(zhì)則生成難溶于水的化合物,然后將燒結(jié)后的熟料浸出分離,鋰離子進(jìn)入溶液,經(jīng)凈化、濃縮、沉淀后得到碳酸鋰產(chǎn)品。

碳酸鋰生產(chǎn)工藝流程工作原理:將含Li2O 6%鋰輝石精礦在1100~1250℃溫度下加熱,由α型(單晶體)轉(zhuǎn)變?yōu)?beta;型(松散4面晶體)。p鋰輝石與按理論計(jì)算過(guò)量40%的硫酸混合,并在250~300℃溫度下焙燒。焙燒料用水浸出,液固比為1.5~2,溫度為80℃,凈浸時(shí)間30min,物料細(xì)度0.074mm(+200目)占10%~15%。浸出料漿進(jìn)行過(guò)濾,濾渣經(jīng)4~5次反向洗滌后送渣場(chǎng)。浸出液加純堿在常溫下除去鈣、鎂、硅、鐵等雜質(zhì)后,由含Li2O 50~60g/l。濃縮至180~200g/L。濃縮液加入按理論計(jì)算過(guò)量系數(shù)為1.05的純堿,在95℃溫度下攪拌沉淀碳酸鋰。粗碳酸鋰用95℃純水洗滌后,于350℃下干燥。沉鋰母液回收硫酸鈉后再返回蒸發(fā)過(guò)程進(jìn)一步回收鋰。

回轉(zhuǎn)窯分別用于鋰輝石精礦轉(zhuǎn)型焙燒及硫酸化焙燒,用重油或燃?xì)庵苯蛹訜帷S糜谵D(zhuǎn)型焙燒的回轉(zhuǎn)窯計(jì)算,可按熟料單位實(shí)際產(chǎn)能為20~30kg/(m2.h)估計(jì),亦可用下列經(jīng)驗(yàn)公式計(jì)算:G=1.675D 2.29式中G為窯產(chǎn)能,t/h;D為窯內(nèi)徑,m。用于硫酸化焙燒的回轉(zhuǎn)窯計(jì)算可按酸化料單位實(shí)際產(chǎn)能為82~95kg/(m2 .h)估計(jì),亦可用下列公式計(jì)算:G=3.015D 2.762式中G為窯產(chǎn)能,t/h;D為窯內(nèi)徑,m。

浸出料漿的過(guò)濾,生產(chǎn)中均采用外濾式轉(zhuǎn)鼓真空過(guò)濾機(jī),常用規(guī)格按過(guò)濾面積計(jì)為20~100m2 ,其生產(chǎn)產(chǎn)能按濾渣(干基)計(jì)為200~220kg/(m2 .h)。

蒸發(fā)器用于濃縮沉鋰用的凈化液,生產(chǎn)中采用的是自然循環(huán)外加熱式。三效真空蒸發(fā),按生產(chǎn)經(jīng)驗(yàn)數(shù)據(jù)蒸發(fā)強(qiáng)度為15~20kg/(m2 .h),蒸發(fā)每公斤水的蒸汽耗量為0.4~0.45kg。

紅外干燥機(jī),其型式為國(guó)產(chǎn)LH - 1、LH - 3型,實(shí)際生產(chǎn)能力為300kg/h,亦有的采用渦輪式干燥機(jī),其生產(chǎn)能力為2~3t/h。

碳酸鋰生產(chǎn)工藝流程車(chē)間配置 :按生產(chǎn)特點(diǎn),分火法(轉(zhuǎn)型焙燒及硫酸化焙燒)和濕法(浸出過(guò)濾、凈化、蒸發(fā)、沉鋰、產(chǎn)品干燥、包裝和母液回收)分區(qū)布置。濕法部分為從母液中回收硫酸鈉,其產(chǎn)量比主產(chǎn)品約多一倍,溶液腐蝕性強(qiáng),宜與產(chǎn)品生產(chǎn)工序分開(kāi)布置。回轉(zhuǎn)窯尾氣及凈化、沉鋰、硫酸鈉回收等工序均宜配置于高層。轉(zhuǎn)型焙燒要排出含塵煙氣、硫酸化焙燒的煙氣中含有二氧化硫,配置時(shí)要考慮風(fēng)向?qū)穹ú糠趾椭車(chē)h(huán)境的影響。

碳酸鋰生產(chǎn)工藝流程技術(shù)特點(diǎn):轉(zhuǎn)型焙燒產(chǎn)生的煙氣經(jīng)凈化處理其含塵量達(dá)到150mg/m3 以下后排放;硫酸化焙燒產(chǎn)生的煙氣含有二氧化硫尾氣須經(jīng)凈化后達(dá)到250mg/m3 以下方能放空;煙氣洗水須凈化處理后排放;為了保證生產(chǎn)環(huán)境質(zhì)量、回轉(zhuǎn)窯不變形和較好的轉(zhuǎn)化率及浸出率,火法部分不能停電及停水;沉鋰母液及含硫酸鈉溶液對(duì)一般廠房的混凝土結(jié)構(gòu)有較大的腐蝕性,需采取防腐措施。

碳酸鋰生產(chǎn)工藝流程以工業(yè)級(jí)碳酸鋰為原料生產(chǎn)高純碳酸鋰,有苛化法、電解法、氫化分解法等。苛化法是將工業(yè)碳酸鋰用石灰苛化,經(jīng)除雜處理后轉(zhuǎn)化成氫氧化鋰,再用二氧化碳碳化制取高純碳酸鋰;電解法是用鹽酸處理工業(yè)碳酸鋰,除去酸不溶物和鈣鎂等雜質(zhì)后,通過(guò)電解制得高純氫氧化鋰溶液,之后,利用二氧化碳碳化法制取高純碳酸鋰;氫化分解法是將碳酸鋰轉(zhuǎn)化成溶解度較大的碳酸氫鋰,而大部分雜質(zhì)(如Ca2+、Mg2+等)不被氫化,以不溶性碳酸鹽的形式通過(guò)過(guò)濾除去,然后加熱碳酸氫鋰溶液制得高純碳酸鋰。

(二)碳酸鋰生產(chǎn)工藝流程特點(diǎn)分析:

1、第一代碳酸鋰生產(chǎn)工藝流程特點(diǎn):石灰石焙燒法具有工藝操作簡(jiǎn)單、原料價(jià)格相對(duì)較低等幾方面優(yōu)勢(shì),由于受到諸多因素的影響,存在著蒸發(fā)環(huán)節(jié)能源消耗高、鋰資源回收率相對(duì)較低、浸出液鋰含量低以及石灰石配比相對(duì)較高等缺點(diǎn)。硫酸法提鋰具有能源消耗相對(duì)較低、物料流通量小以及生產(chǎn)效率高等一系列應(yīng)用優(yōu)勢(shì),尤其是在操作過(guò)程中,液固相易混合較為均勻,使得提鋰工藝中浸出液內(nèi)鋰含量高,鋰的回收率也較高。但在該工藝中硫酸、碳酸鈉等輔助材料消耗量較大,能耗較高,工作環(huán)境較差等不足。

2、第二代碳酸鋰生產(chǎn)工藝流程特點(diǎn):冷凍析出十水硫酸鈉的工藝可用于氫氧化鋰生產(chǎn),也可應(yīng)用于碳酸鋰沉鋰母液的處理,即為“冷析”工藝,不再熱析處理沉鋰母液。由于沉鋰母液中含有飽和碳酸鋰和過(guò)量的純堿,經(jīng)冷析后的母液(析鈉母液)利用碳酸鋰的反溶解度(溶解度隨溫度升高而降低)特點(diǎn),升溫析出碳酸鋰,析出碳酸鋰后的母液(熱析母液)主要成分為碳酸鈉,可循環(huán)使用,節(jié)省了傳統(tǒng)工藝中碳酸鈉的消耗及因中和碳酸根消耗的硫酸。此外由于冷析時(shí)硫酸鈉帶走了十個(gè)結(jié)晶水使母液得到了濃縮并由硫酸鈉帶走了部分雜質(zhì),使熱析的碳酸鋰品質(zhì)能夠與初級(jí)沉鋰的碳酸鋰品質(zhì)一致,提高了一次性沉鋰收率。二代技術(shù)相較于一代技術(shù)有了很大的進(jìn)步,突出表現(xiàn)在過(guò)程簡(jiǎn)化、成本降低、鋰收率提高、酸堿等消耗減少。

3、第三代碳酸鋰生產(chǎn)工藝流程特點(diǎn):生產(chǎn)工藝可實(shí)現(xiàn)全流程自動(dòng)化控制,化學(xué)計(jì)量更加精確,硫酸、碳酸鈉或氫氧化鈉等輔材消耗量小,產(chǎn)品質(zhì)量穩(wěn)定,能滿足下游客戶需求;生產(chǎn)過(guò)程中能耗減少,環(huán)境友好,生產(chǎn)工廠中可實(shí)現(xiàn)綠色生產(chǎn)。規(guī)模效益明顯。

目前國(guó)內(nèi)大多數(shù)利用鋰輝石生產(chǎn)鋰鹽的企業(yè)采用的碳酸鋰生產(chǎn)工藝流程多是硫酸法處理鋰輝石精礦,硫酸鋰溶液凈化除雜后,加入碳酸鈉生產(chǎn)碳酸鋰產(chǎn)品,或用冷凍法生產(chǎn)氫氧化鋰,即一代技術(shù)與二代技術(shù)的結(jié)合。對(duì)于母液的處理部分企業(yè)仍然沿用一代技術(shù),部分使用二代或一代二代的結(jié)合。行業(yè)主流企業(yè)如天齊鋰業(yè)、贛鋒鋰業(yè)、江蘇容匯鋰業(yè)等均以二代技術(shù)為主。

(三)碳酸鋰生產(chǎn)工藝過(guò)程

1、原材料的精選

含鋰的原礦石一般有鋰輝石、鋰云母、鋰長(zhǎng)石,錳,鎳,鈷 (稀缺資源)等。要加工碳酸鋰,首先需要對(duì)鋰礦石進(jìn)行破碎、磨粉、選礦等工序。在這個(gè)加工的過(guò)程中使用到的設(shè)備主要包括振動(dòng)給料機(jī)、鄂式破碎機(jī)、圓錐破碎機(jī)、振動(dòng)篩等。

2

、焙浸工段

轉(zhuǎn)化焙燒:鋰輝石精礦從精礦庫(kù)人工送至斗式提升機(jī)提升至精礦倉(cāng),再經(jīng)圓盤(pán)給料機(jī)和螺旋給料機(jī)加入碳酸鋰回轉(zhuǎn)窯窯尾,利用窯尾預(yù)熱段高溫氣體干燥精礦,精礦在煅燒段約1200℃左右的溫度下進(jìn)行晶型轉(zhuǎn)化焙燒,由α型(單斜晶系,密度3150kg/m3)轉(zhuǎn)化為β型鋰輝石(四方晶系,密度2400kg/m3,即焙料),轉(zhuǎn)化率約98%。

酸化焙燒:焙料經(jīng)冷卻段降溫后由窯頭出料,再經(jīng)自然冷卻和球磨機(jī)研磨細(xì)到0.074mm粒級(jí)在90%以上后,輸送到酸化焙燒窯尾礦倉(cāng),再經(jīng)給料機(jī)和螺旋輸送機(jī)加入混酸機(jī)中與濃硫酸(93%以上)按一定比例(濃硫酸按焙料中鋰當(dāng)量過(guò)剩35%計(jì),每噸焙料需濃硫酸約0.21t)混合均勻后,加入酸化焙燒室中,在250~300℃左右的溫度下進(jìn)行密閉酸化焙燒30~60min,焙料中β型鋰輝石同硫酸反應(yīng),酸中氫離子置換β型鋰輝石中的鋰離子,使其中的Li2O與SO42-結(jié)合為可溶于水的Li2SO4,得到酸化熟料。

調(diào)漿浸出和洗滌:熟料經(jīng)冷卻漿化,使熟料中可溶性硫酸鋰溶入液相,為減輕溶液對(duì)浸出設(shè)備的腐蝕,用石灰石粉漿中和熟料中的殘酸,將pH值調(diào)至6.5~7.0,并同時(shí)除去大部分鐵、鋁等雜質(zhì),浸出液固比約2.5,浸出時(shí)間約0.5h。浸出料漿經(jīng)過(guò)濾分離得到浸出液,約含Li2SO4100g/L(Li2O27g/L),濾餅即為浸出渣,含水率約35%。浸出渣附著液中含硫酸鋰,為減少鋰損失,浸出渣經(jīng)逆向攪拌洗滌,洗液再返回調(diào)漿浸出。

浸出液凈化:焙料在酸化焙燒時(shí),除堿金屬能和硫酸起反應(yīng)生產(chǎn)可溶性的相應(yīng)硫酸鹽外,其他的鐵、鋁、鈣、鎂等也與硫酸反應(yīng)生產(chǎn)相應(yīng)的硫酸鹽。在浸出過(guò)程中雖能除去熟料中的部分雜質(zhì),但其余雜質(zhì)仍留在浸出液中,需繼續(xù)凈化除去,才能保證產(chǎn)品質(zhì)量。浸出液凈化采用堿化除鈣法,用堿化劑石灰乳(含CaO100~150g/L)堿化浸出液,將pH值提高至11~12,使鎂、鐵水解成氫氧化物沉淀。再用碳酸鈉溶液(含Na2CO3300g/L)與硫酸鈣反應(yīng)生產(chǎn)碳酸鈣沉淀,從而除去浸出液中的鈣和堿化劑石灰乳帶入的鈣。堿化除鈣料漿經(jīng)液固分離,所得溶液即為凈化液,鈣鋰比小于9.6×10-4,濾餅即為鈣渣,返回調(diào)漿浸出。

凈化液蒸發(fā)濃縮:凈化液因硫酸鋰濃度低,鋰沉淀率低,不能直接用于鋰沉淀或制氯化鋰,需先用硫酸將凈化液調(diào)至pH6~6.5,經(jīng)三效蒸發(fā)器蒸發(fā)濃縮,使?jié)饪s液中硫酸鋰濃度達(dá)200g/L(含Li2O60g/L)。濃縮液經(jīng)壓濾分離,濾液即完成液供下工序使用,濾餅即完渣返回調(diào)漿浸出。

3、碳酸鋰生產(chǎn)工段

完成液與純堿液(含Na2CO3300g/L)加入蒸發(fā)沉鋰槽中,進(jìn)行蒸發(fā)沉鋰(沸騰后恒溫2h),因碳酸鋰溶解度小而沉淀下來(lái),鋰沉淀率約85%。鋰沉淀后用離心機(jī)趁熱分離出一次粗碳酸鋰(含濾液小于10%)和一次沉鋰母液。

一次沉鋰母液中含大量硫酸鈉和較高硫酸鋰(約占總量的15%),加入純堿液(含Na2CO3300g/L)進(jìn)行二次沉鋰,得二次粗品和二次母液,母液經(jīng)酸中和,氫氧化鈉調(diào)pH后,經(jīng)蒸發(fā)結(jié)晶、離心分離出副產(chǎn)品無(wú)水硫酸鈉和析鈉母液,無(wú)水硫酸鈉經(jīng)氣流干燥、包裝得副產(chǎn)品元明粉。析鈉母液返回調(diào)配一次母液。

一次粗碳酸鋰和二次粗品附著液含Na2SO4等雜質(zhì),再用凈水于90℃左右進(jìn)行攪洗,洗液送去配堿,洗滌后用離心機(jī)趁熱分離出濕的精碳酸鋰,再經(jīng)遠(yuǎn)紅外線干燥機(jī)烘干,磁選除去干燥機(jī)脫落的鐵絲屑等雜物,后經(jīng)氣流粉碎、包裝入庫(kù)。

本項(xiàng)目主要新增電池級(jí)碳酸鋰生產(chǎn)能力。從整體生產(chǎn)工藝看,電池級(jí)碳酸鋰和工業(yè)級(jí)碳酸鋰基本一致,區(qū)別在于蒸發(fā)和沉鋰兩個(gè)工段工藝控制條件不同,即凈化液蒸發(fā)濃縮時(shí)通過(guò)比重計(jì)測(cè)定終點(diǎn)完成液的比重和通過(guò)火焰光度計(jì)測(cè)定完成液中Li2O濃度以保證完成液終點(diǎn)濃度在工藝要求范圍內(nèi);沉鋰時(shí)通過(guò)電磁流量計(jì)顯示調(diào)節(jié)閥門(mén)的不同開(kāi)度控制加料速度,通過(guò)變頻器調(diào)節(jié)電機(jī)轉(zhuǎn)速控制攪拌器的攪拌速度。上述工藝控制條件均屬公司關(guān)鍵技術(shù)。

4、無(wú)水氯化鋰工段

焙浸工段得到的完成液與氯化鈣溶液進(jìn)行復(fù)分解反應(yīng),反應(yīng)結(jié)束后分離得到CaSO4·2H2O送去加工制得CaSO4產(chǎn)品。分離后得到LiCl稀溶液,依次加入β型-活性Al2O3、Na2CO3和NaOH溶液,去除LiCl稀溶液中的SO42-、Ca2+、Mg2+等雜質(zhì),再經(jīng)蒸發(fā)濃縮將LiCl濃度提高到400~500g/L后,進(jìn)行冷卻過(guò)濾,分離出固體NaCl,得到LiCl濃溶液。LiCl濃溶液輸送到精制釜中,并加入公司自產(chǎn)的精制劑(害重金屬)與Na+進(jìn)行置換反應(yīng),控制反應(yīng)終點(diǎn)溶液中Na+/LiCl比值小于30ppm,經(jīng)過(guò)分離后得到LiCl完成液,將完成液進(jìn)行噴霧干燥后得到顆粒均勻的無(wú)水氯化鋰產(chǎn)品。

5、產(chǎn)品的烘干干燥

純化后的碳酸鋰需要進(jìn)行干燥處理,以去除水分。干燥方法通常有真空干燥和烘干箱干燥兩種。真空干燥將碳酸鋰放入真空干燥器中,通過(guò)減壓和加熱的方式使其水分蒸發(fā)。烘干箱干燥卻是將碳酸鋰放入烘干箱中,以適當(dāng)?shù)臏囟群蜁r(shí)間進(jìn)行干燥,兩種方法均需控制干燥時(shí)間和溫度,以確保產(chǎn)品質(zhì)量。

三、碳酸鋰煅燒回轉(zhuǎn)窯耐火材料配置

以4.2×70米碳酸鋰回轉(zhuǎn)窯耐火材料配置(198×250×122/107.5)為例

|

序號(hào) |

部位 |

材料名稱(chēng) |

數(shù)量 |

密度 |

單重 |

重量 |

備注 |

|

1 |

前后窯口L=1.6米 |

剛玉碳化硅澆注料 |

8.1m³ |

2.9 |

|

23.5 |

|

|

2 |

高溫帶L=20米(108) |

復(fù)合改性磷酸鹽磚 |

11000塊 |

2.9 |

16.5 |

181.5 |

|

|

3 |

過(guò)渡帶L=20米 |

復(fù)合抗剝落高鋁磚 |

11000塊 |

2.5 |

14.2 |

156.2 |

|

|

4 |

預(yù)熱帶L=28.4米 |

復(fù)合低氣孔耐磨磚 |

15650塊 |

2.3 |

13 |

203.45 |

19氣孔 |

|

5 |

窯頭罩(6×2米) |

高鋁低水泥澆注料 |

4m³ |

2.4 |

|

9.6 |

|

|

鋼纖維澆注料 |

4m³ |

2.6 |

|

10.4 |

|

|

二級(jí)高鋁磚 |

10m³ |

2.4 |

|

24 |

|

|

高溫硅酸鈣板 |

4m³ |

220 |

|

0.88 |

|

|

6 |

單筒冷卻器(4×20) |

二級(jí)高鋁磚 |

29m³ |

2.3 |

|

67 |

|

|

7 |

磷酸鹽泥漿 |

|

|

|

|

12 |

|

|

|

合計(jì) |

|

|

|

|

688.97 |

|

注:本設(shè)計(jì)采用耐火磚復(fù)合層保溫材料,以此降低轉(zhuǎn)窯外殼溫度,達(dá)到節(jié)能降耗的目的。

四、碳酸鋰回轉(zhuǎn)窯耐火材料的施工方案

1、工程特點(diǎn)

窯體總長(zhǎng)72m,窯殼內(nèi)徑4.5m,砌筑后內(nèi)徑4.0m,窯尾段長(zhǎng)度28.4m為復(fù)合低氣孔耐磨磚段,中部長(zhǎng)度20.0m為復(fù)合抗剝落高鋁磚段,窯頭長(zhǎng)度20.0m為復(fù)合改性磷酸鹽磚。設(shè)計(jì)日產(chǎn)量為40噸/天。

回轉(zhuǎn)窯設(shè)置了擋磚圈。由于回轉(zhuǎn)窯窯體本身有3.5%的斜度,所以耐火磚有向低端滑動(dòng)的趨勢(shì),設(shè)置擋磚圈后可以消除磚的軸向滑動(dòng)。起到固定耐火磚的作用,而且加擋磚圈后可以增強(qiáng)窯體剛度,減小窯體彎曲與變形。擋磚圈分別設(shè)置在距窯頭端面的1、11、28、40 m處,厚度為50 mm。

2、回轉(zhuǎn)窯各部位耐火材料施工技術(shù)方法

2.1 窯頭、窯頭罩、冷卻器耐火澆注料施工

這幾個(gè)單項(xiàng)工程有一個(gè)共同點(diǎn),那就是全部靠爐皮的耐熱砼墻結(jié)構(gòu)。即先在鐵皮上焊錨固釘粘硅酸鈣絕熱板,然后支模打料。這就決定了施工順序必須是先下后上,支好的墻模用內(nèi)架作支撐,支一步架,澆注一步架。施工順序如下:

下部砼澆注→砌磚→預(yù)熱器頂部掛磚→上部砼澆注。

錨固件和硅酸鈣絕熱板的安裝方法:澆注前要先焊接錨固件和鋪設(shè)硅酸鈣絕熱板。錨固件按照內(nèi)襯≥200mm用230mm×230mm的方陣進(jìn)行焊接,內(nèi)襯<200mm用150mm×150mm的方陣進(jìn)行焊接。錨固件點(diǎn)陣邊緣與結(jié)構(gòu)件之間的最小距離為130 mm,最大距離為350mm。錨固件點(diǎn)陣邊緣與預(yù)留孔 (如電偶孔)邊緣的最小距離為75mm,最大為200mm。錨固件焊接完,要在表面涂一層瀝青(目的是留出膨脹縫防止錨固件膨脹對(duì)澆注料的影響),將硅酸鈣絕熱板鋪設(shè)好,施工前在硅酸鈣絕熱板表面刷紅丹漆進(jìn)行防水處理。

窯頭、窯頭罩、冷卻器使用了大量的澆注料,因此澆注時(shí)需要使用木質(zhì)模板。模板在現(xiàn)場(chǎng)進(jìn)行加工,要求尺寸合適并具有一定強(qiáng)度,模板接縫處應(yīng)對(duì)齊封嚴(yán),以防止襯里出現(xiàn)梯狀和漏漿;模板表面要光滑,為防止粘模,模板安裝前應(yīng)將其表面涂刷適量的隔離劑。

澆注料應(yīng)采用強(qiáng)力攪拌機(jī)進(jìn)行攪拌,嚴(yán)禁不同牌號(hào)的澆注料混合使用,攪拌時(shí)先進(jìn)行不加水干攪,時(shí)間控制在5min以上,干攪均勻后再加水,施工所用的水為飲用水,加水后攪拌時(shí)間不得低于5 min,應(yīng)攪拌均勻,不得有干料夾帶和結(jié)團(tuán)現(xiàn)象。攪拌好的料在30 min內(nèi)用完,凝結(jié)后的料不能再加水?dāng)嚢枋褂谩?br />

模板內(nèi)一次裝料高度不得超過(guò)400 mm,料加入模板后攤平,使用振動(dòng)棒振動(dòng)。要保證快插、慢撥,振動(dòng)棒要插入到下層,表面及四角都要振動(dòng)。振動(dòng)直至表面泛漿、排氣很少、料面不沉降為止。振動(dòng)棒撥出時(shí)要輕輕緩慢拉出,以防留下孔洞和漏振。當(dāng)澆注料具有脫模強(qiáng)度后才可脫模,脫模時(shí)不能對(duì)模板和墻體進(jìn)行強(qiáng)力敲擊,以免使墻體內(nèi)部留下裂紋,從而影響澆注料的使用壽命。

2.2回轉(zhuǎn)窯窯體施工

窯體砌筑前必須嚴(yán)格按規(guī)程檢查,合格后方可施工。規(guī)程標(biāo)準(zhǔn)為:窯體焊接合格、輔助傳動(dòng)運(yùn)轉(zhuǎn)有效、完全清除窯殼內(nèi)壁的灰塵及渣屑、對(duì)窯體內(nèi)襯磚按照厚度逐塊檢查,分類(lèi)堆放待用,厚度級(jí)差按照5mm區(qū)分;凡經(jīng)加工后制品尺寸小于原整磚尺寸2/3的磚不得砌入窯內(nèi)。

窯體砌筑根據(jù)耐材結(jié)構(gòu)形式及耐材運(yùn)輸條件,計(jì)劃施工順序如下:從窯頭向窯尾砌筑,鎂鋁尖晶石-高鋁磚-預(yù)制塊焊接-粘土磚-窯兩頭澆注料。窯體砌筑前必須試車(chē)完畢,運(yùn)轉(zhuǎn)正常并有制動(dòng)裝置,以防窯體因耐火材料的偏重而發(fā)生回轉(zhuǎn);砌筑需轉(zhuǎn)窯時(shí)以最慢的速度運(yùn)轉(zhuǎn),砌筑完畢后窯體不準(zhǔn)隨意轉(zhuǎn)動(dòng)。

砌筑內(nèi)襯的縱向基準(zhǔn)線,可用垂吊、激光經(jīng)緯儀放線,縱向控制線應(yīng)平行于基準(zhǔn)線且等分窯體,設(shè)置4條縱向控制線,用白鉛油標(biāo)記于窯體內(nèi)側(cè)。砌筑內(nèi)襯的環(huán)向基準(zhǔn)線用垂吊轉(zhuǎn)動(dòng)法劃出,并應(yīng)按濕砌2米一段,干砌2米一段放控制線,劃在窯體上。

復(fù)合改性磷酸鹽磚內(nèi)襯采用干砌,環(huán)砌法(或者濕砌筑法),磚與磚之間的放射縫中夾入薄鋼板δ=1mm,每2環(huán)加1mm厚紙板膨脹縫,磚環(huán)應(yīng)相互平行并同軸向中心線垂直,由于鎂鋁尖晶石磚怕水,故加工鎂鋁尖晶石磚時(shí)采用特殊鋸片進(jìn)行干切;靠窯體砌高鋁磚時(shí),高鋁磚下部凹槽處放置硅酸鋁纖維氈,起到降低窯溫的作用,高鋁磚采用濕砌環(huán)砌法,砌筑時(shí)磚應(yīng)緊靠窯體,其間縫隙不應(yīng)大于1mm 。

每4m為一段,每段砌體轉(zhuǎn)窯分三次進(jìn)行。砌筑時(shí),應(yīng)從窯體的下弧開(kāi)始沿圓周方向,同時(shí)均衡地向兩邊進(jìn)行,砌過(guò)半周1-2層磚后,即開(kāi)始支撐加固。沿內(nèi)襯的最后幾列設(shè)置方木,方木應(yīng)壓住最外列磚磚厚的3/4,在方木之間沿長(zhǎng)度方向每隔1-1.2M用頂撐支撐,全部支撐完畢后,要反復(fù)檢查支撐是否牢固,并在方木和磚之間的縫隙內(nèi)用木楔楔緊。

第一次轉(zhuǎn)窯,將窯體旋轉(zhuǎn)至圓周的四分之一。隨即檢查砌體是否因轉(zhuǎn)窯而產(chǎn)生松動(dòng)、裂紋和與窯體脫離的情況,發(fā)現(xiàn)問(wèn)題應(yīng)予補(bǔ)救和糾正。然后開(kāi)始從窯體下半部沿圓周方向,繼續(xù)將內(nèi)襯砌至窯的水平直徑以上1-2 層磚,再次支撐加固和第二次轉(zhuǎn)窯,最后砌筑剩余的1/4周窯襯。

當(dāng)窯襯砌至最后剩4-5列磚時(shí),進(jìn)行鎖口磚砌筑前,要通過(guò)干擺磚的方法,檢查鎖口尺寸是否合適,并用短木將鎖口處兩側(cè)砌體撐牢,然后進(jìn)行第三次轉(zhuǎn)窯,將鎖口磚處轉(zhuǎn)至窯下方,依次取下木方隨即砌筑鎖口磚,鎖口用鋼板鎖片可采用2-2.5mm鋼板,鎖口縫中不得超過(guò)一塊鋼板鎖片,每環(huán)鎖口區(qū)不應(yīng)超過(guò)6塊鎖片,并應(yīng)均勻地分布在鎖口區(qū)內(nèi)。鎖磚均應(yīng)從側(cè)面打入拱內(nèi),如果現(xiàn)有磚型不能正好鎖緊,那么有必要對(duì)最后1-2塊磚進(jìn)行加工,鎖磚應(yīng)具有正確的楔形和平整的表面,當(dāng)需要加工時(shí),加工后磚的厚度不得小于整磚厚度的2/3。當(dāng)鎖磚因?yàn)閾醮u圈或砌到最后一塊不能從側(cè)面打入時(shí),可將鎖口兩側(cè)磚加工成鎖口上下尺寸相等,然后將與鎖口尺寸相適應(yīng)的鎖磚從上面打入,并將其兩側(cè)用鐵板塞緊。

窯體中部高鋁磚段采用濕砌環(huán)砌法,磚與磚和環(huán)與環(huán)之間均打灰(高鋁火泥)砌筑,磚環(huán)應(yīng)相互平行并同軸向中心線垂直,其砌筑方式和鎂磚段基本相同。窯尾粘土磚段砌筑同樣采用濕砌環(huán)砌法,砌筑粘土磚時(shí),磚與磚和環(huán)與環(huán)之間均打灰(粘土火泥)砌筑,與襯砌的輕質(zhì)高鋁磚之間不打灰。全部窯體砌筑完成、檢查、緊固后,不宜再進(jìn)行轉(zhuǎn)窯。并應(yīng)及時(shí)點(diǎn)火烘窯,點(diǎn)火前應(yīng)用帶楔形的鋼板,對(duì)干砌的砌體進(jìn)行最后的緊固,使磚環(huán)與窯體嚴(yán)密貼合。

3、回轉(zhuǎn)窯施工質(zhì)量保證措施。

3.1窯體安裝完畢,必須經(jīng)過(guò)檢查和空運(yùn)轉(zhuǎn)合格后,才能進(jìn)行內(nèi)襯工程的施工。窯體內(nèi)壁要仔細(xì)地除去灰塵和渣屑,磚應(yīng)緊靠窯體,如有間隙必須在3mm之內(nèi),并用粘土泥漿填實(shí)。

3.2砌筑內(nèi)襯時(shí)使用的縱向基準(zhǔn)線和環(huán)向基準(zhǔn)線,可根據(jù)窯軸線測(cè)出,并分別劃在窯體上,環(huán)向基準(zhǔn)線每2m劃一道,縱向基準(zhǔn)線劃六道。每圈磚都應(yīng)與窯軸垂直,窯襯砌體與窯體力求同心,每塊磚要盡可能精確地砌在應(yīng)砌的準(zhǔn)確位置上。

3.3窯內(nèi)襯砌完后至點(diǎn)火前,不得快速轉(zhuǎn)窯,每間隔2天對(duì)窯體進(jìn)行1/4圈轉(zhuǎn)動(dòng),防止單一方向由于重力作用而窯體變形。

五、碳酸鋰回轉(zhuǎn)窯烘爐方案及烘爐曲線

1、烘爐準(zhǔn)備

1)檢查耐火材料的砌筑和澆注是否符合規(guī)范要求;2)準(zhǔn)備烘爐所用材料,如燃料、工具、水、壓縮空氣等;3)整套系統(tǒng)的其他準(zhǔn)備工作,例如:消防系統(tǒng)、電氣系統(tǒng)、環(huán)境條件等。

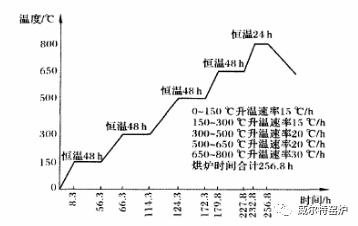

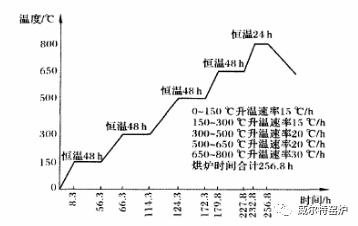

2、烘爐曲線

回轉(zhuǎn)窯砌體的主要材料是高鋁磚、莫來(lái)石磚、高鋁澆注料等。根據(jù)回轉(zhuǎn)窯砌體的特點(diǎn),典型的烘爐曲線如圖5所示。由圖可知,烘爐升溫過(guò)程主要包括3個(gè)關(guān)鍵溫度點(diǎn):

第一個(gè)溫度點(diǎn)是150℃。此溫度點(diǎn)主要是完成砌體中游離水的蒸發(fā)。因?yàn)樗?00℃時(shí)變?yōu)樗魵?但蒸發(fā)不快,故必須大于100℃時(shí)才能有效干燥。根據(jù)經(jīng)驗(yàn)選150℃為宜,此階段脫水量不大,不能太快。如果水分排出太快,內(nèi)部殘存水分?jǐn)U散速度趕不上表面蒸發(fā)速度,內(nèi)部水會(huì)受熱變成蒸汽產(chǎn)生膨脹致使泥漿收縮發(fā)生龜裂,降低粘接強(qiáng)度,削弱砌體強(qiáng)度,澆注料更是如此。因此,由常溫至150℃的過(guò)程中,升溫不能太快,控制在10℃·h-1為宜,當(dāng)達(dá)到150℃時(shí),還必須保溫一段時(shí)間,保證砌體充分干燥。

第二個(gè)溫度點(diǎn)是300℃。在此溫度點(diǎn),主要是消除砌體中水分蒸發(fā)引起的膨脹及熱應(yīng)力。考慮到高鋁磚的線膨脹系數(shù)較大,由150~300℃的過(guò)程中,升溫也不宜太快。高鋁磚一般按30~50℃·h-1升溫,可使耐火磚的膨脹均勻而且穩(wěn)定。

第三個(gè)溫度點(diǎn)是600℃。此溫度點(diǎn)主要是完成砌體中結(jié)晶水的蒸發(fā)。烘爐過(guò)程中,爐內(nèi)在此溫度點(diǎn)持續(xù)至少48 h,以使砌體中盡可能多的結(jié)晶水析出,使砌體徹底干燥。

在降溫初期,應(yīng)避免大量冷空氣進(jìn)入爐膛,導(dǎo)致降溫速度過(guò)快,影響砌體的強(qiáng)度。當(dāng)爐內(nèi)溫度降低到150℃以下時(shí),可讓砌體自然冷卻,烘爐完成。

3、烘爐后的檢查

烘爐后的檢查主要為耐火材料砌體的檢查。觀察耐火材料烘干情況,檢查耐火磚的磚縫,如果出現(xiàn)松動(dòng),可用鎖縫鋼板緊固;檢查耐火材料是否出現(xiàn)裂縫,如果出現(xiàn)裂縫大于3 mm,應(yīng)用耐火澆注料填縫。